Nuevas oportunidades para el recubrimiento en polvo de curado UV

Revista Coatings World, mayo de 2011

Autores Ryan Schwarb, Director de Formulación y Producción, Keyland Polymer Ltd. & Michael Knoblauch, Presidente de DVUV Holdings

La creciente demanda de tecnología de revestimiento curado por radiación pone de manifiesto las importantes ventajas económicas, medioambientales y de proceso del curado UV. Los recubrimientos en polvo de curado UV captan plenamente este trío de ventajas. A medida que los costes de la energía sigan aumentando, la demanda de soluciones «verdes» también seguirá sin disminuir, ya que los consumidores exigen productos y prestaciones nuevos y mejorados.

Los mercados recompensan a las empresas que son innovadoras y adoptan nuevas tecnologías incorporando estas ventajas tecnológicas a sus productos y/o procesos. Desarrollar productos mejores, más rápidos y más baratos seguirá siendo la norma que impulse la innovación. El objetivo de este artículo es identificar y cuantificar las ventajas de los recubrimientos en polvo de curado UV y demostrar que los recubrimientos en polvo de curado UV cumplen el reto de innovación «Mejor, más rápido y más barato».

Recubrimientos en polvo curables por UV

Mejor

=

Sostenible

Más rápido

=

Menor consumo de energía

Más barato

=

Más valor por menos coste

Panorama del mercado

Se espera que las ventas de recubrimientos en polvo de curado UV crezcan al menos un tres por ciento al año durante los próximos tres años, según el informe de Radtech de febrero de 2011, «Update UV/EB Market Estimates Based on Market Survey». Los recubrimientos en polvo de curado UV no contienen compuestos orgánicos volátiles. Este beneficio medioambiental es una razón importante de esta tasa de crecimiento prevista.

Los consumidores son cada vez más conscientes de la salud del medio ambiente. El coste de la energía está influyendo en las decisiones de compra, que ahora se basan en un cálculo que incluye la sostenibilidad, la energía y los costes totales del ciclo de vida del producto. Estas decisiones de compra tienen ramificaciones a lo largo de las cadenas y canales de suministro y en todos los sectores y mercados. Arquitectos, diseñadores, prescriptores de materiales, agentes de compras y directivos de empresas buscan activamente productos y materiales que cumplan requisitos medioambientales específicos, ya sean obligatorios, como CARB (California Air Resources Board), o voluntarios, como SFI (Sustainable Forest Initiative) o FSC (Forest Stewardship Council).

Aplicaciones de pintura en polvo UV

Hoy en día, el deseo de productos sostenibles e innovadores es mayor que nunca. Esto ha llevado a los fabricantes de recubrimientos en polvo a desarrollar recubrimientos para sustratos nunca antes recubiertos con polvo. Se están desarrollando nuevas aplicaciones de productos para revestimientos a baja temperatura y polvos curados por UV. Estos materiales de acabado se utilizan en sustratos sensibles al calor, como tableros de fibra de densidad media (MDF), plásticos, materiales compuestos y piezas premontadas.

El recubrimiento en polvo de curado UV es un recubrimiento muy duradero que ofrece posibilidades innovadoras de diseño y acabado y puede utilizarse en una amplia gama de sustratos. Un sustrato que se suele utilizar con el recubrimiento en polvo de curado UV es el MDF. El MDF es un biproducto fácilmente disponible de la industria maderera. Es fácil de mecanizar, duradero y se utiliza en una gran variedad de productos de mobiliario para el comercio minorista, como expositores y accesorios para puntos de venta, superficies de trabajo y mobiliario sanitario y de oficina. El rendimiento del acabado del revestimiento en polvo curado con UV puede superar el de los laminados de plástico y vinilo, los revestimientos líquidos y los revestimientos en polvo térmicos.

Muchos plásticos pueden acabarse con recubrimientos en polvo de curado UV. Sin embargo, el recubrimiento en polvo UV de plástico requiere un paso de pretratamiento para crear una superficie conductora electrostática en el plástico. Para garantizar la adherencia también puede ser necesaria la activación de la superficie.

Los componentes premontados que contienen materiales sensibles al calor se están acabando con revestimientos en polvo de curado UV. Estos productos contienen diversas piezas y materiales, como plástico, juntas de goma, componentes electrónicos, juntas y aceites lubricantes. Estos componentes internos y materiales no se degradan ni dañan gracias a las temperaturas de proceso excepcionalmente bajas y a la rápida velocidad de procesamiento de los recubrimientos en polvo de curado UV.

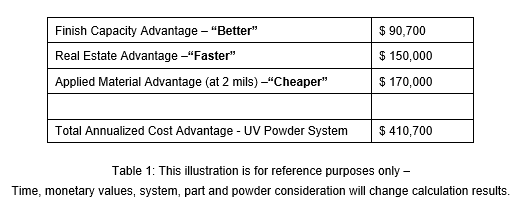

Tecnología de recubrimiento en polvo UV

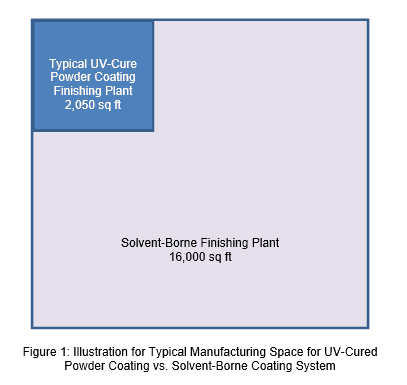

Un sistema típico de recubrimiento en polvo de curado UV requiere unos 2.050 pies cuadrados de suelo de planta. Un sistema de acabado a base de disolvente con la misma velocidad de línea y densidad ocupa más de 16.000 pies cuadrados. Suponiendo un coste medio de arrendamiento de 6,50 dólares por pie cuadrado al año, el coste anual estimado de arrendamiento del sistema de curado UV es de 13.300 dólares y de 104.000 dólares para un sistema de acabado con disolvente. El ahorro anual es de 90.700 dólares. La ilustración de la figura 1 es una representación gráfica de la diferencia de escala entre las huellas de un sistema de polvos de curado UV y un sistema de acabado a base de disolvente.

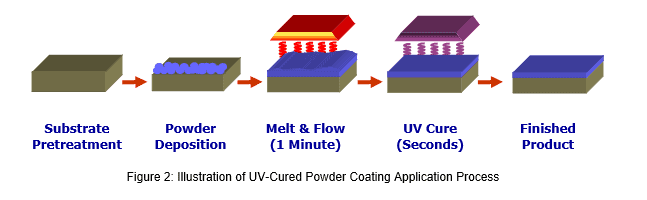

La función de aplicación electrostática de polvo de un sistema de recubrimiento en polvo de curado UV y de un sistema de recubrimiento en polvo termoestable es la misma. Sin embargo, la separación de las funciones de fusión/flujo y del proceso de curado es la característica diferenciadora entre el sistema de recubrimiento en polvo de curado UV y el sistema de recubrimiento en polvo térmico. Esta separación permite al procesador controlar las funciones de fusión/flujo y curado con precisión y eficacia, y ayuda a maximizar la eficiencia energética, mejorar la utilización del material y, lo que es más importante, aumentar la calidad de la producción.

La ventaja temporal del recubrimiento en polvo UV

La ventaja «más rápida» de un sistema de recubrimiento en polvo UV es el menor tiempo de proceso, lo que equivale a una mayor capacidad de acabado y un menor consumo de energía. Un sistema de recubrimiento en polvo de curado UV puede producir más producto, consume menos energía y aumenta la calidad de la primera pasada. Los tiempos de preparación son más cortos, prácticamente se eliminan los daños térmicos al sustrato y se reducen considerablemente los fallos del proceso.

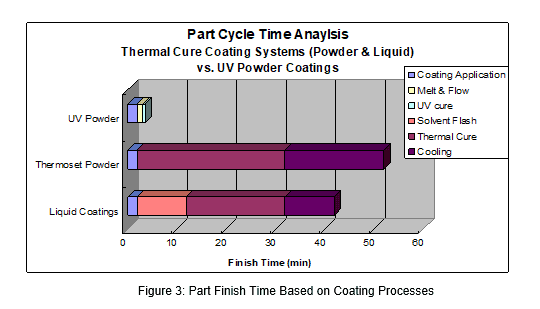

El acabado líquido requiere la evaporación del disolvente y el curado térmico requiere 30 minutos o más. Aunque los recubrimientos en polvo termoendurecibles no requieren disolvente flash, las temperaturas de curado son más altas a 400 °F, lo que requiere un período de enfriamiento adicional antes de la manipulación. El proceso de recubrimiento en polvo de curado UV reduce significativamente los tiempos de proceso, generando una serie de ventajas en cuanto a proceso y eficiencia. Entre ellas, menos tiempo de espera en la puesta en marcha y parada diarias; mayor capacidad de acabado; menor número de piezas en la línea de acabado; y reducción de defectos y reprocesados.

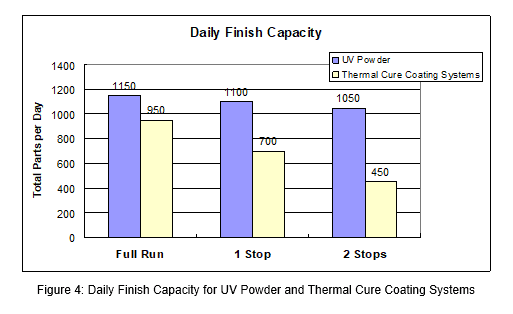

Los tiempos de proceso cortos y rápidos de los sistemas de polvos de curado UV aumentan la capacidad de acabado diaria y generan ingresos marginales adicionales para el usuario. Un sistema típico de polvo UV puede acabar 1.150 piezas en una jornada de producción de ocho horas. Un sistema comparable de curado térmico a base de disolvente tiene capacidad para acabar 950 piezas. El sistema de polvo UV acabará 200 piezas más en un día, lo que aumentará la productividad en un 21%. Por ejemplo, un producto acabado que se vende a 10 dólares por pieza con un margen bruto del 30% genera 600 dólares adicionales al día de ingresos marginales, o 150.000 dólares al año.

Otra ventaja de reducir el tiempo de tramitación es la posibilidad de responder más rápidamente y resolver cualquier problema de tramitación. En una operación de acabado típica, es muy difícil identificar los problemas hasta que la pieza se ha recubierto, curado y se acerca al final del ciclo del proceso. El menor tiempo de proceso del polvo UV permite una identificación más rápida de los problemas y la aplicación de medidas correctoras. En un sistema de curado térmico, una vez que se identifican las piezas acabadas defectuosas y se realizan los ajustes, la línea de acabado puede contener más de 300 pies de piezas potencialmente defectuosas, todas las cuales tendrán que ser inspeccionadas y posiblemente reelaboradas o raspadas.

Otra ventaja de reducir el tiempo de tramitación es la posibilidad de responder más rápidamente y resolver cualquier problema de tramitación. En una operación de acabado típica, es muy difícil identificar los problemas hasta que la pieza se ha recubierto, curado y se acerca al final del ciclo del proceso. El menor tiempo de proceso del polvo UV permite una identificación más rápida de los problemas y la aplicación de medidas correctoras. En un sistema de curado térmico, una vez que se identifican las piezas acabadas defectuosas y se realizan los ajustes, la línea de acabado puede contener más de 300 pies de piezas potencialmente defectuosas, todas las cuales tendrán que ser inspeccionadas y posiblemente reelaboradas o raspadas.

Valor del recubrimiento en polvo de curado UV

Los recubrimientos en polvo UV tienen muchas eficiencias operativas que pueden correlacionarse directamente con el valor del sistema, o la parte «Más barata» del reto de la innovación. Un recubrimiento en polvo de curado UV tiene una ventaja en el coste del material aplicado en comparación con los recubrimientos de base disolvente de bajo contenido en sólidos. Un revestimiento industrial de base disolvente está compuesto por un 25 por ciento de sólidos y tiene un 30 por ciento de aprovechamiento del material con una aplicación convencional por pulverización. Un espesor de película seca de 1 mil tiene un coste aplicado de 0,28 dólares por pie cuadrado. Los recubrimientos en polvo de curado UV no contienen disolventes ni líquidos y son 100% sólidos, con un aprovechamiento del material de hasta el 95% en la operación de acabado. Una película de polvo curada con UV de 2 milésimas de pulgada sobre un sustrato liso produce un acabado continuo y uniforme. El coste del material aplicado para un espesor de película de 2 mil es de 0,11 dólares por pie cuadrado. Los sustratos más rugosos, como el MDF, requieren entre 3 y 3,5 milésimas de pulgada de acabado en polvo, con un coste de material aplicado de 0,17 dólares por pie cuadrado. El acabado en polvo UV de 2 mil es un 60% más barato que el acabado líquido con disolvente de 1 mil. El usuario ahorrará 170.000 dólares al año en el acabado de un millón de metros cuadrados utilizando el sistema de polvo UV. El gráfico de la página siguiente muestra las distintas ventajas económicas de los recubrimientos en polvo de curado UV.

Conclusión

Las ventajas medioambientales, el ahorro energético y la eficiencia operativa de los recubrimientos en polvo curables por UV son evidentes, demostrables y mensurables. El mercado de los recubrimientos en polvo curables por UV seguirá creciendo a medida que los usuarios y consumidores conozcan mejor las ventajas de esta innovadora tecnología de acabado y química de materiales. La educación y la demostración son las claves para desarrollar y construir el mercado de los recubrimientos en polvo curables por UV. No cabe duda de que los recubrimientos en polvo curables por UV cumplen y superan el reto de la innovación Mejor, más rápido y más barato, creando un futuro apasionante lleno de posibilidades para los recubrimientos en polvo curables por UV.