Acabado de materiales ligeros

European Coatings Journal diciembre 2019

Autores Michael F. Knoblauch y Kevin Otto, Keyland Polymer Material Sciences, LLC.

El pretratamiento con plasma y los recubrimientos en polvo curables con UV ofrecen nuevas oportunidades a la industria de los recubrimientos.

El consumo de energía es la mano derecha del peso. En igualdad de condiciones, el peso del vehículo determina la cantidad de energía que se gasta en conducir de un punto A a un punto B. Cuanto más ligero es el vehículo, menos energía consume: mayor velocidad y autonomía son ventajas secundarias de aligerar aviones, trenes y automóviles. Camiones, autobuses, bicicletas e incluso patinetes se benefician del aligeramiento. La demanda de vehículos eléctricos, motores más eficientes y menos contaminantes está cambiando estructuralmente la industria del transporte.

La sustitución de materiales ligeros por otros más pesados puede suponer un ahorro de peso considerable. Pero, cuando se evalúan materiales alternativos, es importante tener en cuenta el coste, el rendimiento estructural, el desgaste y otros factores. La fibra de carbono es 5,5 veces más ligera que el acero y entre 10 y 20 veces más cara. El polipropileno es 8 veces más ligero que el acero y un 40 % más barato.

Reducir el peso aumenta la eficiencia

Un estudio del Centro de Investigación del Automóvil (CAR) evaluó las ventajas de aligerar el techo de un coche. Se desarrollaron varias composiciones de materiales ligeros que permitieron reducir el peso entre un 22 % y un 40 % con respecto a la norma de referencia [1]. Los fabricantes de automóviles están sustituyendo los materiales ligeros para cumplir las normas de consumo medio de combustible (CAFE) de los vehículos con motor de combustión interna. Una reducción del 10 % del peso en orden de marcha aumenta la eficiencia del combustible entre un 6 % y un 8 % [2].

Se calcula que para 2040 los componentes de plástico y materiales compuestos en automóviles y camiones aumentarán del 6 % al 15 %, excluyendo la cadena cinemática, el chasis y los interiores [3]. En 2050, los vehículos eléctricos (VE) representarán alrededor del 50 % de todos los automóviles [4]. Aumentar su autonomía exigirá a los ingenieros maximizar la gestión del peso e introducir cambios significativos en los materiales y diseños. Muchos de estos cambios incorporarán materiales ligeros, concretamente fibra de carbono, plásticos y compuestos.

Se necesitan nuevos materiales y procesos de acabado

El creciente uso de materiales ligeros tiene importantes implicaciones para la industria de pinturas y revestimientos. A medida que los fabricantes han ido incorporando materiales ligeros a sus sistemas de producción y a sus productos, han introducido cambios sustanciales en los procesos y la fabricación. Los materiales ligeros son fundamentalmente diferentes de los materiales a los que sustituyen. Además de pesar menos, tienen características superficiales y propiedades físicas y térmicas diferentes. Tienen requisitos únicos de manipulación, procesamiento y acabado y, a diferencia de los metales, muchos de ellos son sensibles al calor. Como los tiempos y temperaturas de curado excesivos pueden deformar un material, comprometiendo su integridad, se necesitan nuevos materiales y procesos de recubrimiento para el acabado de materiales ligeros: recubrimientos en polvo en lugar de recubrimientos líquidos, recubrimientos líquidos al agua en lugar de recubrimientos líquidos al disolvente y curado UV en lugar de curado térmico. Inherente a estos cambios de materiales y procesos es la necesidad de nuevos tipos de revestimientos, procesos de aplicación y tecnologías de curado. Este artículo describe las ventajas y oportunidades de mercado que ofrece el uso de recubrimientos en polvo curables por UV en el acabado de materiales ligeros.

Escala del mercado de materiales ligeros

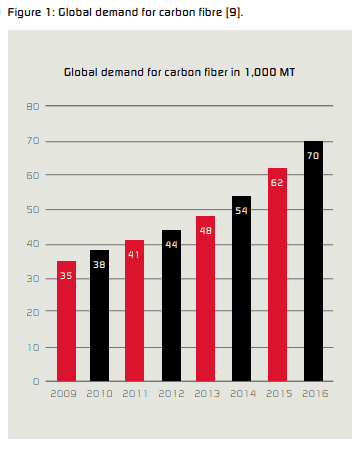

El mercado mundial de compuestos de carbono en 2018 fue de unas 85.000 toneladas métricas, con un crecimiento anual del 15 al 20 % [5]. Esto equivale a 35 millones de m2 de material de 1,6 mm de grosor. Según una estimación, el volumen de revestimiento necesario para el acabado de una cara de esta cantidad de material es de 2.000 toneladas métricas de revestimiento en polvo aplicado con un espesor de 50 micras, o 5 millones de litros de revestimiento líquido con un espesor de película seca (DFT) de 50 micras. En el futuro, la industria del automóvil será el mayor usuario de

fibra de carbono [6]. Los demás mercados de fibra de carbono seguirán creciendo, pero no igualarán al del automóvil. En total y dentro de mercados específicos, el uso de compuestos ligeros es una gran oportunidad para que la industria de los revestimientos cree nuevas propuestas de valor e introduzca nuevos revestimientos y procesos de revestimiento eficientes desde el punto de vista energético y respetuosos con el medio ambiente.

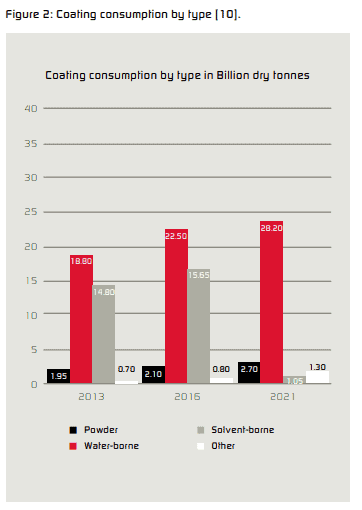

El acabado de materiales ligeros plantea retos únicos y exige nuevos recubrimientos, pretratamientos y sistemas de aplicación y curado. La introducción y el mayor uso de materiales ligeros se están produciendo al mismo tiempo que los requisitos normativos destinados a sustituir los revestimientos líquidos a base de disolventes. Los recubrimientos líquidos y en polvo a base de agua son los segmentos de mayor crecimiento en la industria de recubrimientos, con CAGRs del 5,2 % y 4,3 % para el período 2013 – 2021 [7].

Procesos de acabado

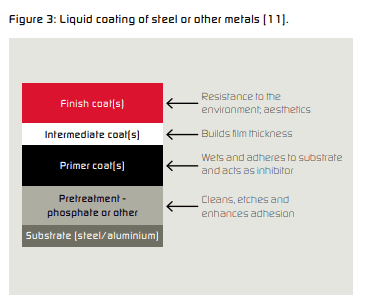

La figura 3 ilustra los pasos que se suelen seguir para revestir acero y otros metales. Estos revestimientos tienen fines tanto funcionales como decorativos. Los primeros son la protección anticorrosión del sustrato metálico junto con la protección contra marcas y arañazos, mientras que los segundos son el color, el brillo y la textura. El pretratamiento de superficies prepara el acero o el metal en bruto para la aplicación del revestimiento. Los pretratamientos incluyen el revestimiento electrolítico y varios tipos de fosfatos u otros materiales de pretratamiento específicos para el sustrato y/o el uso del producto. El pretratamiento es un paso fundamental. Muchos fallos aparentes del revestimiento son el resultado de un pretratamiento deficiente o inadecuado que da lugar a la corrosión del sustrato en la cara interna del revestimiento. La consecuencia es un producto dañado de vida útil y funcionalidad reducidas.

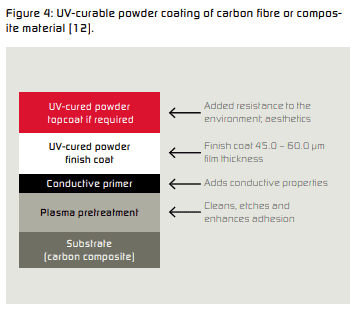

El pretratamiento para la protección anticorrosión es innecesario cuando se recubren materiales ligeros no metálicos. La figura 4 ilustra las fases del proceso de pretratamiento y acabado de un material ligero con un recubrimiento en polvo curable por UV. El pretratamiento con plasma sustituye a la electrocapa líquida y al pretratamiento con fosfato, y se presenta en dos formas: atmosférico y al vacío. La forma atmosférica se realiza en un entorno abierto y es un proceso de línea de visión en el que sólo se trata la superficie expuesta al plasma. El pretratamiento con plasma al vacío, por el contrario, es un proceso de cámara, y todas las superficies se tratan simultáneamente y por igual. Constituyó la base de los resultados descritos en este artículo. Los materiales ligeros no suelen ser conductores, por lo que se utiliza una imprimación conductora para preparar la superficie para un polvo curable UV aplicado electrostáticamente. Las imprimaciones conductoras son de base acuosa y no contienen disolventes.

El pretratamiento para la protección anticorrosión es innecesario cuando se recubren materiales ligeros no metálicos. La figura 4 ilustra las fases del proceso de pretratamiento y acabado de un material ligero con un recubrimiento en polvo curable por UV. El pretratamiento con plasma sustituye a la electrocapa líquida y al pretratamiento con fosfato, y se presenta en dos formas: atmosférico y al vacío. La forma atmosférica se realiza en un entorno abierto y es un proceso de línea de visión en el que sólo se trata la superficie expuesta al plasma. El pretratamiento con plasma al vacío, por el contrario, es un proceso de cámara, y todas las superficies se tratan simultáneamente y por igual. Constituyó la base de los resultados descritos en este artículo. Los materiales ligeros no suelen ser conductores, por lo que se utiliza una imprimación conductora para preparar la superficie para un polvo curable UV aplicado electrostáticamente. Las imprimaciones conductoras son de base acuosa y no contienen disolventes.

Pretratamiento del plasma

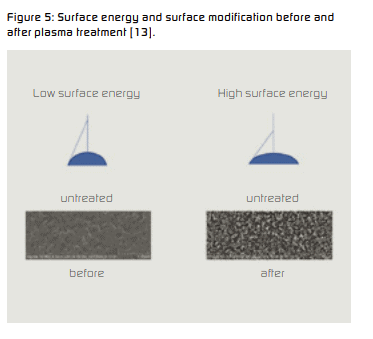

A menudo se hace referencia al plasma como el cuarto estado de la materia, siendo los otros el sólido, el líquido y el gaseoso. La energía térmica, su adición o su eliminación, es el insumo interviniente que cambia la naturaleza de la materia. Un plasma es un gas que tiene la capacidad de conducir la electricidad. Es la energía eléctrica, actuando en combinación con el gas plasma, la que cambia y modifica la superficie del sustrato tratado e influye en la adherencia de un revestimiento al sustrato. La interacción entre el plasma y la superficie es de naturaleza tanto física como química. Normalmente, las superficies de baja energía (la mayoría de los plásticos y materiales compuestos) son hidrófobas y tienen un bajo grado de humectabilidad. La mojabilidad se refiere a la interacción entre un fluido y una fase sólida y es una medida de la tendencia de un material a extenderse y fluir sobre una superficie sólida. El tratamiento con plasma convierte una superficie de baja energía en una de alta energía y la hace más hidrófila y humectable. La adherencia de un revestimiento tiene una correlación directa con la humectabilidad: cuanto más humectable es una superficie, mejor es la adherencia. El objetivo del tratamiento con plasma es limpiar y grabar físicamente la superficie de un material y proporcionar puntos de unión químicamente activos a los que puedan anclarse los revestimientos. El resultado es una superficie hidrófila y humectable que favorece el flujo y la adhesión del revestimiento [8].

El plasma aumenta la energía superficial

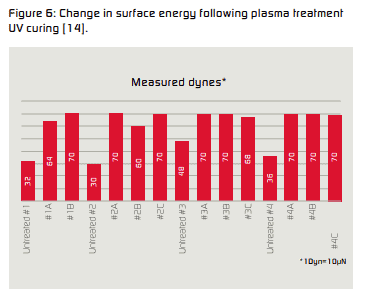

Una vez colocadas las piezas dentro de la cámara de tratamiento, se evacua el aire para producir un vacío, se inyecta el gas seleccionado en la unidad y se suministra energía de radiofrecuencia a través de los electrodos para generar el plasma por igual en todas las superficies del producto. La prueba dina sirve para medir la energía superficial del material tratado.  La figura 5 ilustra el cambio en la energía superficial y la modificación de la superficie derivada del tratamiento con plasma. Cuanto mayor es el valor dina, mayor es la energía superficial del sustrato. La figura 6 muestra el cambio en la energía superficial, medida en dinas, tras la aplicación de plasma a cuatro sustratos: polipropileno (PP), poliolefina termoplástica (TPO) y dos materiales de fibra de carbono. La energía superficial aumentó en todos los casos, preparando la superficie para la aplicación del recubrimiento en polvo curable con UV.

La figura 5 ilustra el cambio en la energía superficial y la modificación de la superficie derivada del tratamiento con plasma. Cuanto mayor es el valor dina, mayor es la energía superficial del sustrato. La figura 6 muestra el cambio en la energía superficial, medida en dinas, tras la aplicación de plasma a cuatro sustratos: polipropileno (PP), poliolefina termoplástica (TPO) y dos materiales de fibra de carbono. La energía superficial aumentó en todos los casos, preparando la superficie para la aplicación del recubrimiento en polvo curable con UV.

Los principales tipos de sistemas para el curado de revestimientos utilizan el secado al aire ambiente, el calor y la luz ultravioleta. El curado por UV es muy diferente del secado al aire y del curado por calor. El grado de curado se refleja en el número de cadenas de oligómeros reticulados o dobles enlaces totalmente reaccionados que quedan en la matriz del revestimiento tras la exposición al sistema de curado. La luz ultravioleta se utiliza desde hace más de 30 años para curar tintas y revestimientos, con lámparas UV de alta potencia que proporcionan la energía ultravioleta. Las lámparas UV de arco y UV de media presión dominan el mercado. En los últimos cinco años, los fabricantes de lámparas han introducido lámparas LED UV. Estas lámparas tienen un alto rendimiento energético, consumen menos de la mitad de energía que las lámparas UV de arco o UV de media presión, tienen una vida útil más larga y unos costes de funcionamiento generales sustancialmente más bajos.

Los líquidos y recubrimientos en polvo curables por UV son materiales fotopolimerizables que contienen un fotoiniciador químico que responde instantáneamente a la energía de la luz UV iniciando la reacción que conduce a la reticulación o curado. El curado de un recubrimiento en polvo curable por UV requiere una etapa de fusión separada antes de la etapa de curado. La fusión suele durar de uno a dos minutos. El curado UV es casi instantáneo. A la hora de considerar los recubrimientos curables UV, es necesario encontrar un equilibrio entre los parámetros de funcionamiento del sistema de recubrimiento, la velocidad del proceso y el material de recubrimiento, por un lado, y la gama espectral de la bombilla UV y la potencia energética del sistema de lámparas, por otro. Si la potencia espectral de la lámpara UV no coincide con las longitudes de onda de absorción del fotoiniciador o si el sistema de lámparas tiene poca potencia, es posible que la laca no se cure completamente.

Los polvos curables por UV ahorran tiempo

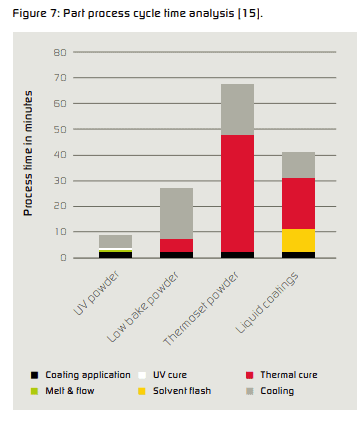

Los recubrimientos en polvo curables por UV se utilizan con éxito desde hace muchos años. El uso dominante es en tableros de fibra de densidad media (MDF) para piezas de muebles. El MDF es un material sensible al calor, y un calentamiento excesivo o prolongado lo dañará o degradará. Los recubrimientos en polvo curables por UV están sustituyendo a los recubrimientos líquidos a base de disolventes y agua y a los recubrimientos en polvo termoendurecibles, y son un material de acabado de interés para muchos materiales y productos nuevos. El rápido (1-2 min) y bajo (110-130 °C) ciclo de fusión y flujo de los recubrimientos en polvo curables por UV, seguido de un curado UV casi instantáneo, los hacen ideales para sustratos ligeros sensibles al calor debidamente preparados. La figura 7 ilustra las ventajas de ahorro de tiempo que ofrece el recubrimiento en polvo de curado UV frente a otros procesos de recubrimiento.

Polvo adhesivo

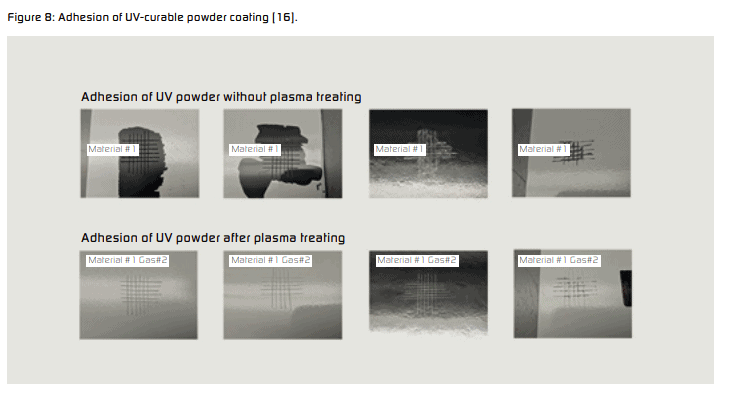

La figura 8 muestra los resultados de adherencia de los cuatro sustratos ensayados, antes y después del tratamiento con plasma, cada uno con el mismo recubrimiento en polvo curable UV. Los materiales son polipropileno (PP), poliolefina termoplástica (TPO) y dos materiales de fibra de carbono. Todos los materiales mostraron una mejora significativa de la adherencia, lo que demuestra las ventajas del pretratamiento con plasma. Es importante probar y cualificar los materiales del sustrato para garantizar que se cumplen los requisitos de adherencia y rendimiento.

Los recubrimientos en polvo curables por UV son duraderos y tienen unos atributos de rendimiento comparables a los largos tiempos de proceso, reducen el consumo de energía y eliminan los problemas de gestión de residuos asociados a los pretratamientos con líquidos fosfatados y electrolíticos. El pretratamiento con plasma es un proceso eficaz y repetible que se utiliza para preparar y limpiar muchos tipos de materiales ligeros antes del acabado. Los datos presentados en este artículo demuestran que los materiales ligeros sensibles al calor cumplirán los requisitos de adherencia y mantendrán la integridad del producto cuando se sometan a un tratamiento previo con plasma y se acaben con recubrimientos en polvo curables por UV. La aplicación y el curado de los recubrimientos en polvo curables por UV son excepcionalmente rápidos y muy eficientes desde el punto de vista energético. Los recubrimientos en polvo curables por UV son materiales 100% sólidos, sin disolventes ni agua, duraderos, resistentes al fuego y no tóxicos. Los recubrimientos en polvo curables por UV utilizados en combinación con el pretratamiento por plasma constituyen un proceso eficaz y eficiente que está contribuyendo a hacer posible la transición de la industria del transporte a los materiales ligeros.