El aligeramiento brinda nuevas oportunidades para el polvo

Resistente con recubrimiento en polvo septiembre, octubre de 2019

Autor: Mike Knoblauch, Presidente de Keyland Polymer Material Sciences, LLC.

Con el tiempo, las palabras, su significado y la forma en que se usan cambian. Hasta hace poco, «ligero» era un adjetivo que generalmente significaba algo que pesaba menos que la media o que se utilizaba para describir algo o a alguien como trivial, intrascendente, o insignificante. Ligero y su forma verbal «aligerar» se utilizan ahora para describir una transformación material que ocurre en la industria aeroespacial, automotriz e industrias de transporte masivo, colectivamente llamada la industria del transporte.

Los materiales más pesados, como el acero e incluso el aluminio, están siendo sustituidos por plásticos, fibra de carbono y materiales compuestos. Estos materiales de sustitución son sin duda más ligeros que el acero o el aluminio, pero lo más importante es que el aligeramiento y sus consecuencias no son ni triviales, ni intrascendentes, ni insignificantes para la industria del transporte.

El uso de plásticos, fibra de carbono, compuestos y otros materiales ligeros en los automóviles se duplicará con creces de 2020 a 2040i. En 2020, el automóvil medio contendrá 350 kilogramos de plástico, lo que supone un aumento respecto a los 200 kilogramos de 2014, y en 2030 el mercado de la fibra de carbono utilizada en automóviles crecerá hasta las 9.800 tonsii. Gran parte de este crecimiento se debe a la necesidad de cumplir las normas de kilometraje de los motores de combustión interna, pero también es una respuesta del sector al crecimiento acelerado de los vehículos eléctricos. Los procesos de diseño, ingeniería, fabricación y montaje de automóviles están cambiando, lo que tiene importantes implicaciones para la industria de la pintura. Los materiales ligeros necesitan ser pintados, y los sistemas tradicionales de pintura al disolvente, pintura líquida al agua y recubrimiento térmico en polvo precedidos de pretratamientos de recubrimiento de conversión no son los sistemas de pintura adecuados. El cambio a materiales ligeros en la industria del transporte es una oportunidad de mercado para el sector de los revestimientos, que aporta nuevos materiales de pintura, pretratamientos y tecnologías de aplicación para el acabado de materiales ligeros. Los recubrimientos en polvo curables por UV y el tratamiento con plasma son sistemas de acabado muy adecuados para materiales ligeros.

Los plásticos, los compuestos plásticos, la fibra de carbono o los compuestos son materiales ligeros y a menudo se describen como materiales «sensibles al calor». Cada uno de estos materiales tiene un umbral térmico o una temperatura de deformación. Cuando se supera esta temperatura, el material puede alabearse, deformarse, desprender gases o manifestar una respuesta al calor que comprometa la integridad del material, haciéndolo inutilizable o inseguro para el uso previsto. Esto ha llevado a las empresas a buscar tecnologías de pretratamiento y revestimiento alternativas o nuevas para estos materiales.

Pintura en polvo de curado UV

Los recubrimientos en polvo de curado ultravioleta (UV) se utilizan comercialmente desde hace más de 20 años. Se utilizan principalmente para el acabado de componentes de muebles de tablero de fibra de densidad media (MDF). El MDF, como todos los productos de madera, es un material sensible al calor. La exposición a la energía térmica «calor» puede causar la desgasificación de humedad y volátiles, o la deformación y/o agrietamiento, lo que hace que el producto acabado sea defectuoso. Los recubrimientos en polvo de curado UV utilizan menos energía térmica y se curan mucho más rápido que los recubrimientos en polvo de curado térmico. El uso de sistemas de curado LED UV, que son muy eficientes y no generan energía IR del cabezal de la lámpara, hacen que el recubrimiento en polvo curado UV sea aún más deseable para el acabado de una variedad de materiales y ensamblajes sensibles al calor. Una ventaja adicional de los recubrimientos en polvo de curado UV es que el ciclo total del proceso, desde la aplicación hasta el curado, es excepcionalmente rápido.

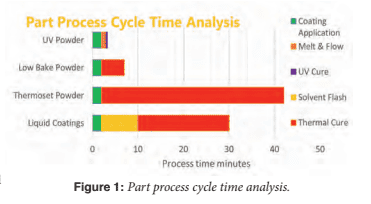

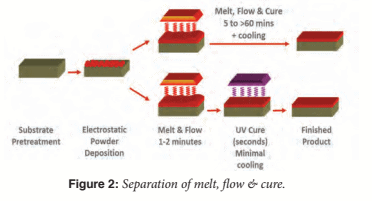

Una característica diferenciadora entre los recubrimientos en polvo de curado UV y los recubrimientos en polvo térmicos es la separación de la etapa de flujo de fusión de la etapa de curado. Un revestimiento en polvo de curado térmico se funde, fluye y cura en un continuo de tiempo y temperatura. Puede superar los 150 grados centígrados y durar hasta 60 minutos (figura 1).  La fase separada de fusión y fluidez en los recubrimientos en polvo UV permite al formulador de polvo crear recubrimientos en polvo especializados para las propiedades únicas del sustrato y su uso previsto. Un polvo curado por UV se fundirá en uno o dos minutos, alcanzando una temperatura que suele oscilar entre 110 y 130 grados centígrados. Una vez que el revestimiento fundido se encuentra en esta ventana de temperatura, se cura instantáneamente cuando se expone a la luz UV (Figura 2).

La fase separada de fusión y fluidez en los recubrimientos en polvo UV permite al formulador de polvo crear recubrimientos en polvo especializados para las propiedades únicas del sustrato y su uso previsto. Un polvo curado por UV se fundirá en uno o dos minutos, alcanzando una temperatura que suele oscilar entre 110 y 130 grados centígrados. Una vez que el revestimiento fundido se encuentra en esta ventana de temperatura, se cura instantáneamente cuando se expone a la luz UV (Figura 2).  El flujo de fusión rápido y a baja temperatura y el curado UV instantáneo permiten el uso de recubrimientos en polvo en materiales, productos y piezas que normalmente no podrían recubrirse en polvo, incluidos plásticos, compuestos plásticos, fibra de carbono, compuestos de carbono y componentes ensamblados.

El flujo de fusión rápido y a baja temperatura y el curado UV instantáneo permiten el uso de recubrimientos en polvo en materiales, productos y piezas que normalmente no podrían recubrirse en polvo, incluidos plásticos, compuestos plásticos, fibra de carbono, compuestos de carbono y componentes ensamblados.

Pretratamiento – Tratamiento con plasma

La preparación de la superficie del material antes de la aplicación de cualquier revestimiento es imprescindible para garantizar que el revestimiento tenga el rendimiento esperado. Un pretratamiento inadecuado o inapropiado suele ser la causa principal de muchos fallos en los revestimientos. Al igual que el acero y el aluminio, los plásticos, la fibra de carbono y los materiales compuestos requieren métodos de pretratamiento adecuados para garantizar un recubrimiento de calidad, y el tratamiento por plasma puede lograrlo. Los plásticos, la fibra de carbono y los materiales compuestos tienen contaminantes e impurezas superficiales que deben eliminarse y presentan condiciones superficiales que impiden la adhesión y el flujo de material de un revestimiento. Es necesario eliminar los contaminantes y modificar la superficie para prepararla antes de aplicar el revestimiento. Sin embargo, los sistemas tradicionales de pretratamiento de lavado y aclarado con fosfatos utilizados para los metales no son apropiados para los materiales ligeros.

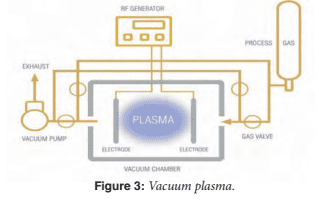

El plasma es un gas que tiene el potencial de transportar una carga eléctrica y se utiliza para modificar y mejorar las condiciones superficiales de diversos materiales. El uso de la tecnología de plasma para sustratos plásticos y compuestos permite recubrir con éxito estos materiales sensibles al calor con recubrimientos en polvo curables por UV. El tratamiento con plasma aumenta la energía superficial de la pieza, elimina los contaminantes y modifica la morfología de la superficie. Estos cambios mejoran las propiedades superficiales y hacen que la superficie tratada sea apta para la aplicación de un revestimiento. Existen dos métodos de tratamiento superficial por plasma: atmosférico y al vacío. El tratamiento por plasma atmosférico es un proceso en el que el gas incide sobre la superficie desde un dispensador en forma de pistola en un entorno al aire libre. El plasma al vacío (figura 3) se produce en una cámara de vacío sellada, donde todas las superficies de la pieza se tratan por igual y simultáneamente. Se utilizan distintos gases en función del tipo de material del sustrato. Normalmente, las pruebas se realizan para determinar el tipo de gas, el tiempo de duración, la cantidad de energía de radiofrecuencia (RF) y la presión atmosférica necesarios para lograr la cantidad óptima de modificación de la superficie necesaria para producir las propiedades de revestimiento adecuadas.

El plasma al vacío (figura 3) se produce en una cámara de vacío sellada, donde todas las superficies de la pieza se tratan por igual y simultáneamente. Se utilizan distintos gases en función del tipo de material del sustrato. Normalmente, las pruebas se realizan para determinar el tipo de gas, el tiempo de duración, la cantidad de energía de radiofrecuencia (RF) y la presión atmosférica necesarios para lograr la cantidad óptima de modificación de la superficie necesaria para producir las propiedades de revestimiento adecuadas.

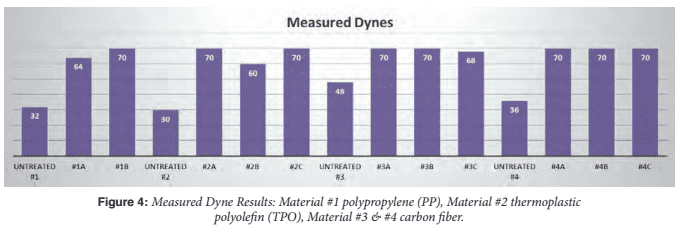

Los resultados modificadores del tratamiento con plasma son prácticamente invisibles a simple vista. Se realiza una prueba dina para evaluar la cantidad de modificación de la superficie tras el plasma. Esta prueba mide la energía superficial de un material o, en pocas palabras, su humectabilidad. La figura 4 muestra la mejora de la puntuación dina tras el tratamiento con plasma en cuatro sustratos diferentes. Cuanto mayor sea el número dina, más mojable será la superficie. Una superficie «húmeda» aumenta el flujo del material de revestimiento por la superficie y mejora la adherencia y el aspecto.

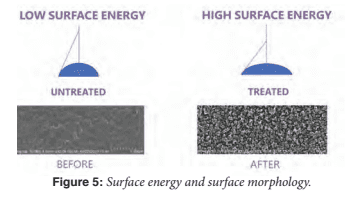

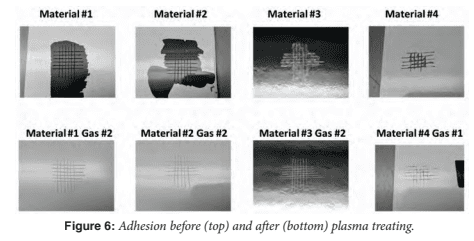

Además de aumentar la humectabilidad, el tratamiento con plasma altera la composición física de la superficie del material, depositando oxígeno y grupos funcionales amino, y grabando físicamente la superficie, añadiendo más puntos de contacto para sujetar el revestimiento. Sin embargo, el tratamiento con plasma no deforma ni modifica las propiedades físicas del sustrato. Una vez que una pieza ha sido tratada con plasma, está lista para ser acabada con un recubrimiento en polvo de curado UV (Figura 5). El proceso de aplicación de un polvo de curado UV es el mismo que el de un revestimiento en polvo termoestable. Como ocurre con todos los revestimientos, conocer los requisitos de rendimiento determinará la química de revestimiento adecuada. Suelen ser de poliéster, epoxi, uretano, acrílico o un híbrido de éstos. La adherencia es el primer atributo de rendimiento que se prueba y evalúa. Si un revestimiento no supera una prueba de adherencia, no es necesario realizar ninguna otra prueba. La figura 6 muestra los resultados de un recubrimiento en polvo de curado UV con y sin pretratamiento con plasma sobre cuatro sustratos sensibles al calor. Todos los paneles sin pretratamiento con plasma muestran una adhesión deficiente. Una vez tratados con plasma, la adherencia mejoró en todos los paneles. Todas las condiciones de aplicación del polvo UV se mantuvieron constantes.

Suelen ser de poliéster, epoxi, uretano, acrílico o un híbrido de éstos. La adherencia es el primer atributo de rendimiento que se prueba y evalúa. Si un revestimiento no supera una prueba de adherencia, no es necesario realizar ninguna otra prueba. La figura 6 muestra los resultados de un recubrimiento en polvo de curado UV con y sin pretratamiento con plasma sobre cuatro sustratos sensibles al calor. Todos los paneles sin pretratamiento con plasma muestran una adhesión deficiente. Una vez tratados con plasma, la adherencia mejoró en todos los paneles. Todas las condiciones de aplicación del polvo UV se mantuvieron constantes.

Los recubrimientos en polvo de curado UV utilizados en combinación con un pretratamiento de plasma son un sistema de acabado práctico y muy eficaz para sustratos ligeros y sensibles al calor. El tratamiento por plasma utilizado junto con los recubrimientos en polvo UV puede modificarse y formularse para satisfacer diversos requisitos de aplicación y rendimiento de estos materiales y sus aplicaciones de producto. Es importante conocer y comprender las propiedades físicas del material del sustrato -tolerancia al calor, condiciones de la superficie y geometría- para la aplicación de polvo y el curado UV. Los ensayos de pretratamiento y revestimiento, seguidos de pruebas de rendimiento físico, validarán la eficacia del pretratamiento con plasma y del revestimiento en polvo de curado UV. A medida que se desarrollan las actividades de aligeramiento en la industria del transporte, aumenta la oportunidad de utilizar el pretratamiento por plasma y el recubrimiento en polvo de curado UV, creando un mercado nuevo y creciente para la industria de los recubrimientos.

[i] Centro de Investigación del Automóvil; Investigación CAR 2019[ii] Plastics Today, 31 de marzo de 2019